激光焊缝跟踪系统应用风力发电机控制柜行业,对叶片和转子组装焊接 风能作为一种清洁、可再生的能源,已成为全球关注的焦点。风力发电机作为重要的风力发电设备之一,具有广阔的市场前景和巨大的经济效益。然而,风力发电机控制柜的制造过程需要对叶片和转子的结构进行精确地组装和焊接工作才能保证设备的正常运行。传统的手工焊接方式存在误差大、效率低等问题,无法满足现代制造业的高要求。而激光焊缝跟踪技术的引入则为解决这一问题提供了新思路。

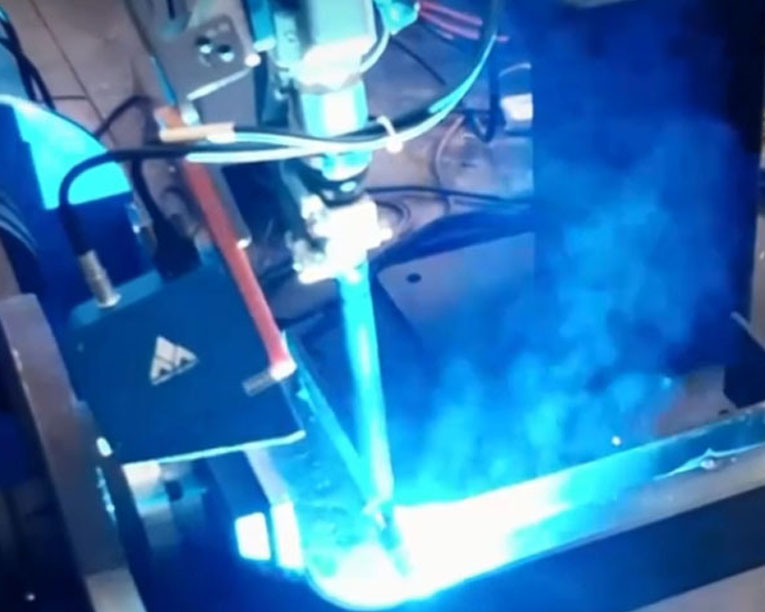

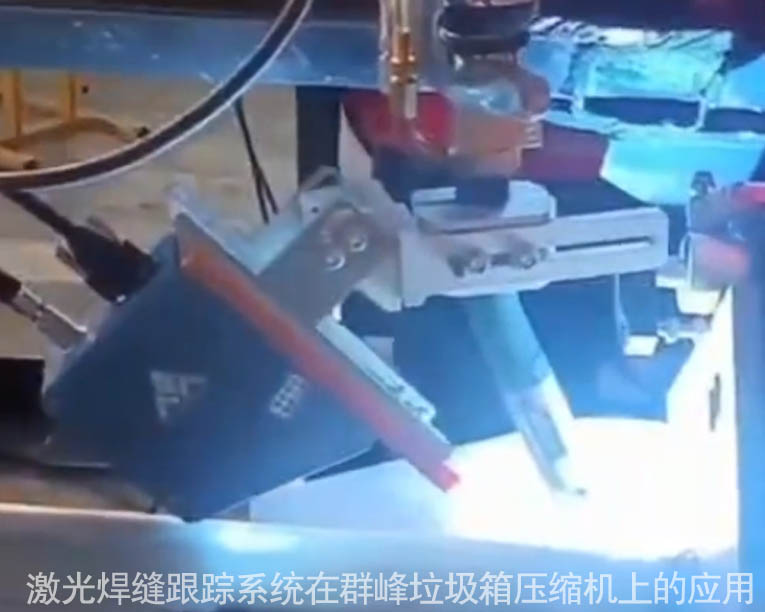

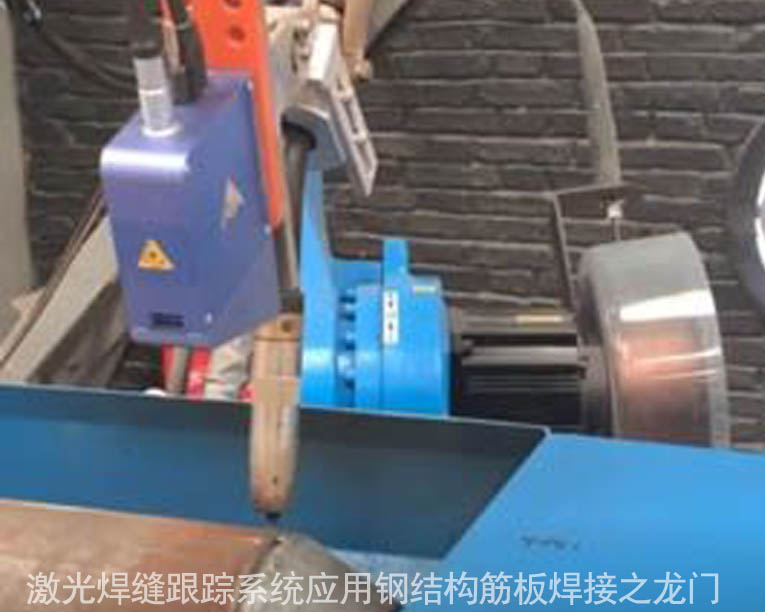

一、激光焊缝跟踪系统的原理 激光焊缝跟踪系统是一种基于激光扫描技术的自动化焊接装置。它通过激光束的准确定位和高精度控制来完成焊接任务并保持焊接质量的一致性。该系统主要由三部分组成:激光器、扫描器和控制器。其中,激光器负责产生激光光束,扫描器则根据设定的程序对被加工件进行逐点扫描,控制器则根据传感器反馈的数据进行实时调整和控制。整个过程由计算机控制,实现了自动化操作。 二、激光焊缝跟踪系统在风力发电机控制柜制造中的应用 1. 减少人工干预 激光焊缝跟踪系统可以自动完成焊接工作,减少了人力成本和时间消耗。同时,由于焊接过程完全由机器控制,避免了人为因素带来的误差,提高了焊接质量的一致性和稳定性。这对于风力发电机控制柜制造来说尤为重要,因为叶片和转子在制造过程中需要进行多次重复焊接,确保每个焊点的质量一致是关键所在。 2. 提高生产效率 激光焊缝跟踪系统能够以极高的速度进行焊接工作,大大缩短了生产周期。相比于手工焊接,激光焊缝跟踪系统能够在更短的时间内完成更多的焊接任务,从而提高整体产能和生产效率。此外,激光焊缝跟踪系统还具备自适应能力,可以根据不同材料的特性进行调节,确保最佳效果。 3. 高精度焊接 激光焊缝跟踪系统采用先进的激光扫描技术和高分辨率摄像头,能够准确捕捉被加工件的位置和形状信息并进行实时反馈。这使得激光焊缝跟踪系统能够实现高度精准的焊接,保证了焊接的质量和一致性。这不仅提高了产品的品质,也降低了返工率,提高了产品的信誉度。 三、激光焊缝跟踪系统在风力发电机控制柜行业中的具体应用 1. 多功能化 随着激光焊缝跟踪系统技术的不断发展和完善,其多功能化的趋势愈发明显。除了传统的焊接任务外,激光焊缝跟踪系统还可以应用于其他领域,如切割、打孔、雕刻等。这将进一步拓展激光焊缝跟踪系统的应用范围,推动其在更多领域的推广和普及。 2. 人机交互智能化 随着人工智能技术的快速发展,人机交互智能化和自主学习能力的增强将成为激光焊缝跟踪系统未来的主要发展趋,激光焊缝跟踪系统可以有效地提升生产效率。传统的焊接工艺需要工人手动操作,不仅耗费大量的时间和精力,而且容易出现误差和不一致的情况;而采用激光焊缝跟踪系统后,工人只需要按照设定的程序进行操作即可,大大减少了人为因素的影响,提高了工作效率和焊接质量的一致性。此外,由于激光焊缝跟踪系统能够实时监测和调整焊接参数,使得焊接过程更加稳定可靠,降低了焊接缺陷的风险和返工率 3. 自动化完成焊接任务 激光焊缝跟踪系统还可以有效降低生产成本。传统的手动焊接方式往往需要进行大量的重复劳动,导致人工成本居高不下;相比之下,激光焊缝跟踪系统可以通过自动化的方式完成焊接任务,减少人工干预,从而降低生产成本。同时,由于激光焊缝跟踪系统具有较高的精度和可靠性,可以避免因人为因素导致的焊接缺陷,减少了后续维修和更换的费用。 4. 实时监测焊缝,及时发现并纠正 激光焊缝跟踪系统还可以在保证产品质量方面起到重要作用。传统的焊接方法无法对每个细节都进行严格的监控,容易产生焊接不均匀或缺陷等问题;而激光焊缝跟踪系统可以实时监测焊缝的位置和形状,及时发现并纠正可能存在的偏差,确保焊接质量符合要求。这有助于提高产品的整体品质和生产效益,为客户提供更优质的产品和服务。 综上所述,随着全球对可再生能源的重视和需求不断增加,风力发电技术得到了广泛的应用和发展。而作为风力发电厂的核心设备之一,风机控制柜的质量和安全性直接关系到整个电站的运行效率和稳定性。因此,对于风电机组的控制柜制造企业来说,如何提高生产效率、降低成本并保证产品质量成为了一个重要的问题。分类: News